簡単な場所しか取れない複雑な形状は不向きです

手作業の為バリ取りにムラが出来るし、見た目が汚いです

サンダーでバリ取り出来ない場所では、ヤスリやサンドペーパーなどでバリを取る為、手間と時間がかかります

サンダーが重く手が疲れる為 意外と重労働です

表面全体も取ってしまうので、メッキ鋼板などでは無理

機械代がかかる

型代が高価

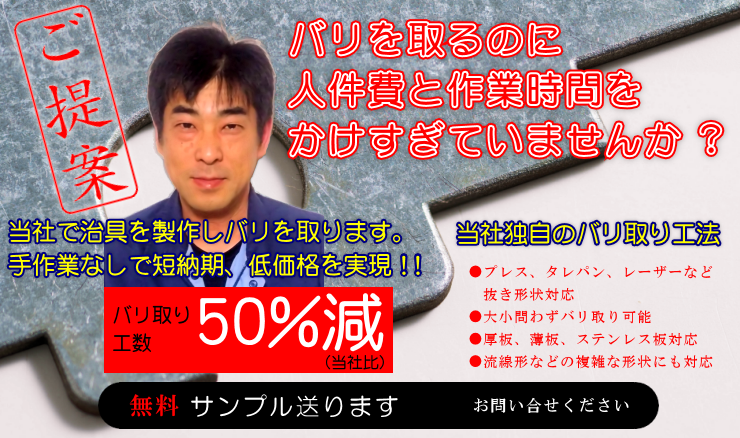

御社でも、同じお悩みをお持ちではありませんか?

PL法ができてから購入したお客さんが、怪我をしないようにバリを作り手側が取っております。ただ、今はもっと厳しくなり作り手側の作業員、従業員も怪我をしてはいけないというのが常識になりました。

今までバリ取りしないで出荷出来ていた物が納め先企業で怪我をしたという事で、バリ取りして出す事になったというのが多くなりました。

新たに必要になったバリ取りにかかる費用は、相手に怪我をさせてしまったという事もあり、請求出来ない、相手側も費用は出したくないという感じです。

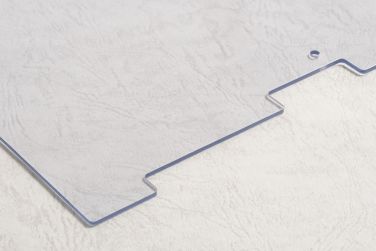

物を作るのに、最初は抜き作業や切り取り作業があります。その後に曲げたりして部品等を作るわけです。どんな物でも抜いたり切り取ったりすれば、必ずバリが出ます。

バリを取るのには、平らな状態でバリを取るのが楽なので、抜き作業の後すぐにバリ取りになります。

ただ、早くバリ取りを終わらせないと次のベンダー、プレス等での曲げ作業が出来ず、納期が遅れてしまいます。それを防ぐために、バリ取りの作業員を増やしバリを取っています。ヤスリやサンダーでの手作業のため時間がかかり、作業員を増やすしかないようです。

コストがかかるため、自給の安い女性のパート、年配者を雇いますが、サンダーは重いし意外と大変です。

![]()

簡単な冶具の製作のみで安価

ヤスリなどが入らない狭い幅でも、複雑な形状でも対応できます

手作業ではない為、見た目もきれい

プレスだけではなく、タレパン・レーザーなどの抜形状に対応できます

機械での作業の為、早く製作できるので時間短縮になり、結果安くできます

全周バリ取り出来ます

ムラなく均一で綺麗な仕上がりです

金型をお預かりし加工をする場合があります

「従来のバリ取り」は、実は自社でもおきており、他社でも同じだと聞きました。

そこで、時間のかかる手作業をやめる事、見た目も綺麗で完璧な物を提供したいという思いもあり、長年培ってきた金型製作の知識と経験を活かし、得意の治具製作でのバリ取りを考え成功させました。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

50cm × 80cmまで対応可。まずはご相談を。

50cm × 80cmまで対応可。まずはご相談を。